top of page

打抜加工について

ホーム / 打抜加工について

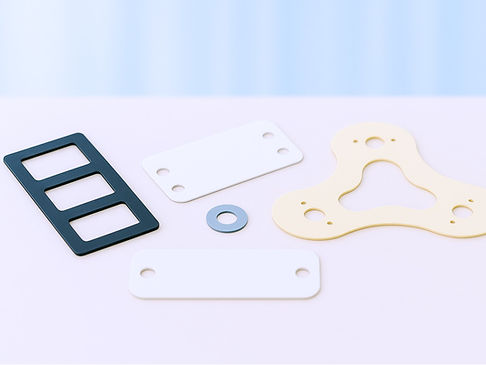

打抜加工ってなに?

シート状またはロール状の素材に対して、型を用いて特定の形状を切り抜く加工方法です

特にゴム・プラスチック・紙・布・フィルム・スポンジ

などの柔らかい材料に対して多く用いられます

打抜加工の特徴

メリット

高い量産性:一度のプレスで複数枚を同時加工することが可能です

抜き型が低コスト:金型と比べて、抜き型は安価です

高精度な切断形状が可能:薄物であれば複雑な輪郭形状も再現することができます

デメリット

立体成形には不向き:板材などからカットのため、基本は平面カットになります

材料ロスが出やすい:抜きしろ部分が必要なため、材料ロスが発生します

形状変更時に金型の再製作が必要:都度金型を作り直す必要があります

打抜加工品の主な用途

自動車

(例:パッキン、シール材)

文房具

(例:ステッカー、包装材)

電子機器部品

(例:絶縁フィルム、スペーサー)

医療

(例:パッド、マスク部材)

打抜加工を支える主な技術紹介

トムソン型加工

ベニヤ板に刃物(刃型)を埋め込んだ「木型(金型)」を用いて行う打ち抜き加工を行います

ゴム材・スポンジ材・フィルム材など、柔らかく比較的薄い素材を効率よく抜き加工するのに適しており、小ロットや多品種対応にも強みを持っています

金型コストが安く、試作や少量生産に最適です

曲線形状や複雑な抜き形状にも柔軟に対応できます

軽量な型で扱いやすく、短納期対応が可能です

特徴

パッキン・シール材・緩衝材の打ち抜き

ラベル・スポンジ・布などの軽素材加工

ノベルティや文具などの簡易抜き型 など

主な用途

ピナクル型加工

金属製の高硬度刃型を用いた打ち抜き技術で、数十万回の使用にも耐える耐久性とミクロン単位の高精度が特長です

微細加工や公差管理が求められる製品に対応し、量産向けの安定生産にも適しています

微細・高精度な抜き加工が可能です

金型の耐久性が高く、大量生産に向きます

材料の重ね抜き(多層加工)にも対応可能です

特徴

電子機器部品(絶縁材・スペーサー・フィルム)

タッチパネル部材やゴムシートの高精度抜き

医療・車載向け高精度部品 など

主な用途

bottom of page