top of page

ゴム圧縮成形について

ホーム / ゴム圧縮成形について

圧縮成形ってなに?

あらかじめ計量・準備された未加硫ゴム(加熱硬化前のゴム材料)を金型にセットし、上下から圧力と熱を加えて製品の形に加硫・成形する加工方法です

金型構造がシンプルでコストも抑えやすく、小ロット生産や試作にも適した伝統的かつ信頼性の高い加工方法です

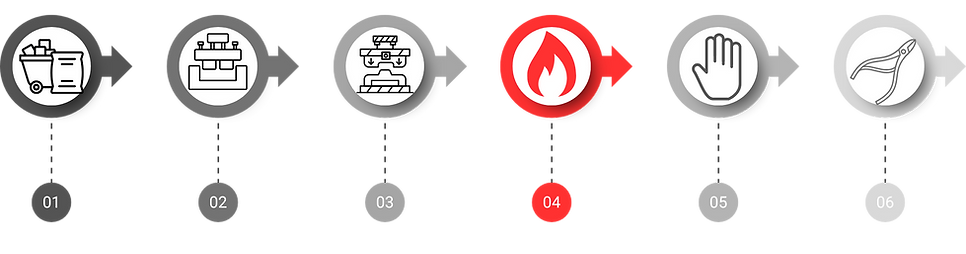

圧縮成形の工程

.png)

材料準備

材料配置

加圧

加熱・加硫

取り出し

バリ取り

圧縮成形の特徴

メリット

金型構造がシンプル:製作コストが低く、短納期対応が可能です

厚肉・複雑形状に対応:材料がじっくり金型内に広がるため、複雑な形状も再現しやすいです

少量・多品種生産に適する:条件変更が容易で、試作やカスタム製品に柔軟に対応可能です

高密度・高強度な製品が可能:圧力が全体に行き渡ることで、均一な物性を得やすいです

デメリット

成形サイクルが長い:加硫に時間がかかるため、大量生産には不向きです

自動化に向かない:材料の配置や取り出しが手作業になりやすいです

バリが発生しやすい:材料が金型の隙間からはみ出すことがあるため、後処理が必要です

表面仕上げに制約あり:精密な意匠面や光沢面の再現には不向きな場合もあります

圧縮成形品の主な用途

自動車

(例:コネクタカバー、制振部材)

家電

(例:Oリング、パッキン類)

日用品

(例:ゴム足、ボタン類)

医療

(例:シール材、薬液キャップ)

電子機器

(例:絶縁ブッシュ、制振部材)

圧縮成形に使用する代表的な材料

EPDM

耐候性・耐オゾン性に優れる

【主要用途】

自動車窓枠シール、家電パッキン

エチレンプロピレンゴム

NR

優れた弾性・耐摩耗性・加工性

【主要用途】

タイヤ、ベルト

天然ゴム

NBR

耐油性・摩耗性・機械的強度に優れる

【主要用途】

油圧パッキン、燃料ホース

ニトリルゴム

VMQ

高温・低温特性、食品衛生性優れる

【主要用途】

医療機器部品、食品容器パッキン

シリコンゴム

圧縮成形を支える主な技術紹介

インサート成形

金属部品や異素材をあらかじめ金型にセットし、

その上からゴム材料を圧縮・加硫することで一体化させる成形技術です

金属端子や異素材と強固に接着できるため、部品の脱落を防ぎます

成形時に加硫も同時に行うことで、接着強度が安定しやすいです

接着剤や機械的固定が不要なため、製品コストを抑制できます

特徴

自動車用ゴムブッシュ、金属インサート付き防振部品

工業用パッキン

医療用ゴムバルブ など

主な用途

真空加圧成形

金型内の空気を事前に抜いた状態でゴム材料を加圧・加硫成形することで、

成形不良を抑え、微細形状の再現性を高める成形支援技術です

空気巻き込みを防ぎ、気泡やボイドのない仕上がりが得られます

寸法精度や密着性の要求が高い製品に有効です

高精度が求められる医療・電気部品の信頼性向上に貢献します

特徴

医療機器部品(シール・バルブ・弁)

自動車用Oリングやガスケット

電気機器部品 など

主な用途

多層成形

異なる特性を持つゴム材料や色違いの材料を重ねて加硫成形することで、

複数の機能やデザイン性を1つの製品に統合する技術です

異なる材料を重ねることで、耐熱性・柔軟性・剛性などを複合化できます

異色材との組み合わせにより、外観の差別化や可視化対応が可能です

射出ほど複雑な機構を使わずに、工程分割で多層化を実現可能です

特徴

産業機器のグリ��ップ部、耐久シール部

家電部品

医療用パッキン(��識別色付き) など

主な用途

bottom of page