top of page

真空・圧空成形について

ホーム / 真空・圧空成形について

真空/圧空成形ってなに?

加熱して柔らかくしたプラスチックシートを、

金型に密着させて成形する加工方法です

真空吸引や圧縮空気を使ってシートを金型に押し付ける

ことで、浅型の容器やカバーなどを効率よく成形できます

金型構造が比較的シンプルなため、金型費用が安価で、

大量生産に適しているのが大きな特長です

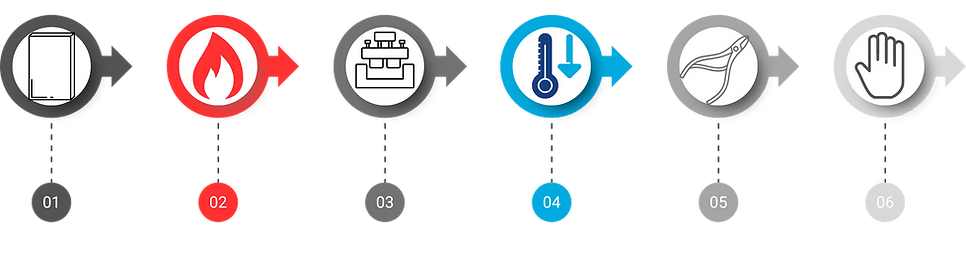

真空・圧空成形の工程

.png)

材料準備

金型加熱

真空・圧空

冷却・硬化

トリミング

取り出し

真空・圧空成形の特徴

メリット

金型コストが安価:単純構造のため射出成形よりも大幅に安く製作可能です

金型製作期間が短い:片側型で成形が可能なため、金型構造がシンプルです

材料厚みの自由度が高い:薄いものから厚いものまで対応可能です

大型サイズの成形が可能:シート材に成形圧力が均等にかかるため、変形しにくいです

デメリット

製品代が高い:一度シート状に押出した材料を二次成形するため、製品コストが高くなります

寸法精度に不安:型に当たらない面の寸法精度にバラツキが生じます

複雑な形状には不向き:シート材から成形するため複雑な立体形状の再現が難しいです

後加工が必要:成形後に不要な部分をカットするトリミング加工が必須となります

真空・圧空成��形品の主な用途

自動車

(例:天井・ドアの内張)

日用品

(例:ブリスターパック、弁当容器)

医療

(例:包装用トレー、検査キット容器)

電子機器部品

(例:基板用トレー)

真空・圧空成形に使用する代表的な材料

PS

軽量で成形性が良く、安価

【主要用途】

使い捨て容器、医療トレイ

PET

透明性・リサイクル性が高い

【主要用途】

卵パック、食品トレイ

PVC

透明性・印刷性が良い

【主要用途】

ブリスターパック、医療用梱包

ポリスチレン

ポリエチレンテレフタレート

ポリ塩化ビニル

ABS

衝撃に強く、外観性が良い

【主要用途】

自動車内装、ディスプレイ

アクリロニトリル・ブタジエン・スチレン

真空・圧空成形を支える主な技術紹介

加熱制御技術(IRヒーター・ゾーン加熱)

異なる厚みや形状を持つ樹脂シートを、最適な温度とタイミングで加熱することで、

成形品質を安定させるための制御技術です

IRヒーターにより、材料ごとに最適な加熱が可能です

ゾーン制御により厚みのある部位もムラなく加熱できます

加熱ムラを抑え、安定した成形品質を実現します

特徴

医療用トレー、精密部品トレーなどの寸法精度が求められる製品

多層構造品(バリア層を含む容器など)

食品パッケージや容器 など

主な用途

ラミネート・表面装飾技術

印刷済みフィルムやシボ付き表皮材をシートと一体成形することで、

意匠性や耐久性を高める技術です

表面に木目調や金属調などの装飾が可能です

装飾フィルムを貼ることで、加飾+耐擦傷性を両立できます

高級感のある内装部品やPOP製品に適しています

特徴

自動車内装トリム(ドアトリム、ピラー)

店舗什器や販促ツールの美観強化用途

家電パネルやPOPディスプレイ

主な用途

bottom of page